Gestão Da Qualidade

16 de dezembro de 2025

Impactos da gestão da qualidade na otimização de processos em distribuidores de cimento

Autora: Heloisa dos Santos Capoeira

DOI: 10.22167/2675-6528-2025040

E&S 2025, 6: e2025040

A indústria de cimento, assim como outros segmentos industriais, enfrenta desafios significativos relacionados à otimização dos processos produtivos, ao controle de qualidade e à sustentabilidade. Além das expectativas dos clientes finais, as empresas devem equilibrar a eficiência operacional com o cumprimento das rigorosas normas regulatórias ambientais e de segurança[1].

Nesse contexto, o gerenciamento da qualidade torna-se um alicerce essencial para garantir que cada etapa da produção e da distribuição atenda a esses requisitos, além de proteger a integridade do produto.

Para da Silva Chicon et al.[2], o sucesso dessas iniciativas está na capacidade da empresa de transformar os planos de gerenciamento em ações práticas e executáveis, o que impacta diretamente a consistência e a qualidade do cimento entregue.

A relação entre a empresa e os distribuidores de cimento representa um aspecto estratégico que não pode ser subestimado. Os distribuidores, como intermediários na cadeia de fornecimento, são responsáveis por garantir que o cimento chegue ao cliente final sem comprometer sua qualidade ou propriedades técnicas[3].

Caso os processos internos de uma empresa de cimento apresentem falhas — seja no controle da produção, na armazenagem ou na logística — os distribuidores enfrentam dificuldades que podem comprometer sua reputação e causar rupturas no mercado.

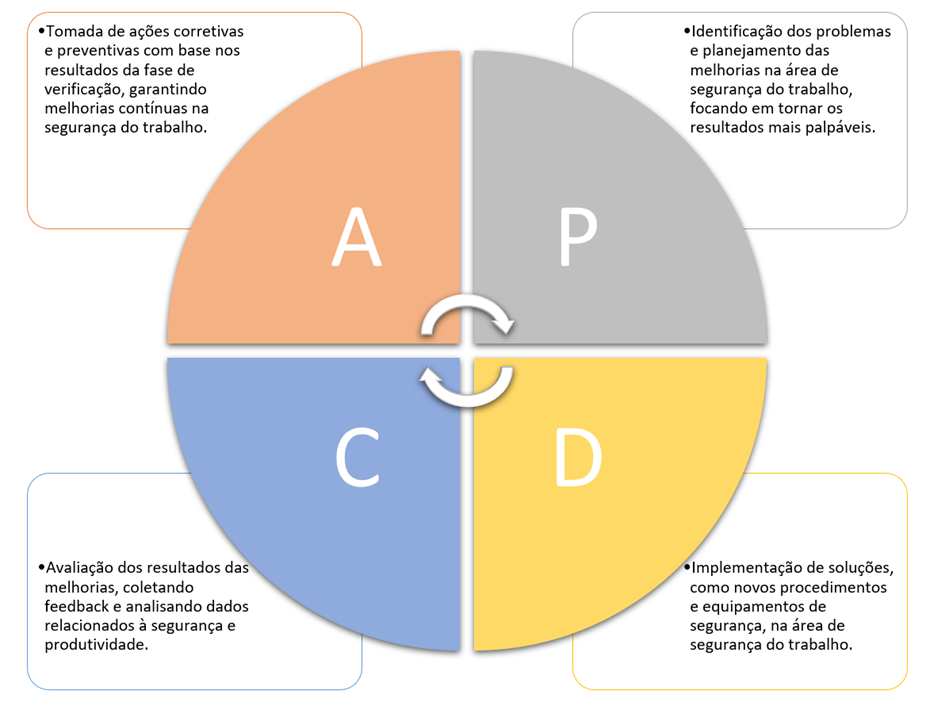

Nesse sentido, a abordagem contínua de Deming[4], por meio do ciclo PDCA (Plan, Do, Check, Act) é uma metodologia de melhoria contínua composta pelas etapas de planejar, executar, verificar e agir, utilizada para solucionar problemas e aprimorar processos de forma sistemática, é essencial para promover ajustes rápidos nos processos e mitigar eventuais problemas ao longo da cadeia de distribuição.

Outro aspecto relevante refere-se à sustentabilidade das operações na indústria de cimento. A pressão crescente por práticas empresariais sustentáveis tem impulsionado empresas a investir em tecnologias que reduzam as emissões de carbono e outros impactos ambientais associados à produção de cimento[1].

Nesse contexto, os distribuidores também desempenham um papel importante, pois são responsáveis por atender às crescentes demandas do mercado por produtos mais sustentáveis. Para se manterem competitivas, as empresas de cimento precisam garantir que seus processos internos não apenas atendam aos padrões de qualidade, mas também se alinhem com práticas de sustentabilidade, de modo a assegurar que os distribuidores recebam produtos que possam ser comercializados como ambientalmente responsáveis.

Além disso, os distribuidores de cimento são stakeholders estratégicos que podem influenciar de forma significativa as decisões operacionais da empresa, conforme indicado por Moraes[3]. Uma relação de confiança e cooperação entre a empresa e os distribuidores pode gerar benefícios mútuos, como maior previsibilidade nos pedidos, menor taxa de devoluções por problemas de qualidade e maior colaboração na identificação de oportunidades de melhoria ao longo da cadeia de fornecimento. Essa sinergia favorece um ambiente propício à inovação e à adaptação às mudanças do mercado, o que fortalece toda a cadeia de valor do setor.

O uso estratégico de indicadores de desempenho é fundamental para garantir a satisfação dos distribuidores e a eficiência operacional na indústria de cimento, pois permite monitorar a qualidade do produto, a eficiência logística e a satisfação dos stakeholders[3,5].

A integração desses indicadores com práticas de gerenciamento da qualidade possibilita uma atuação proativa, capaz de antecipar problemas, ajustar operações e promover melhorias contínuas. Essa abordagem reforça a importância do estudo para otimizar processos, atender às demandas dos distribuidores e fortalecer a competitividade da empresa.

Neste contexto, o estudo de caso de uma fabricante de cimento foi conduzido com o objetivo de analisar como a melhoria contínua dos processos internos impacta os stakeholders, com foco nos distribuidores como principais partes interessadas. Para isso, adotou-se a abordagem de gerenciamento da qualidade e indicadores de desempenho[3,5], baseada na coleta de dados quantitativos e qualitativos das operações internas, em entrevistas com colaboradores e distribuidores, além da análise de registros de saúde e segurança do trabalho (SST) e relatórios logísticos da empresa.

As melhorias em SST foram planejadas para atender às necessidades dos distribuidores e garantir um ambiente de trabalho mais seguro, enquanto a gestão da qualidade dos processos teve como finalidade atender às expectativas relacionadas à consistência e à confiabilidade dos produtos[1]. O estudo permitiu identificar desafios significativos, como a falta de previsibilidade nas entregas e o aumento dos custos logísticos, além de propor ações corretivas que aprimoram a eficiência operacional, a segurança e a satisfação dos stakeholders.

Quadro 1. Entregáveis do projeto de pesquisa

| Fase | Entregáveis / Atividades |

| Iniciação | Definição do objetivo do projeto de pesquisa Identificação dos stakeholders (distribuidores de cimento) Aprovação do escopo e alinhamento com a banca Levantamento das necessidades dos distribuidores |

| Planejamento | Definição da metodologia da pesquisa Seleção dos indicadores de desempenho Definição do cronograma do projeto Desenvolvimento do questionário para coleta de dados |

| Execução | Coleta de dados Análise dos processos internos da empresa Análise das percepções dos stakeholders sobre as melhorias implementadas Revisão de documentos e relatórios internos |

| Análise e resultados | Análise qualitativa dos dados coletados Comparação dos dados antes e após as melhorias Avaliação do impacto das melhorias nos distribuidores Identificação dos benefícios obtidos com as mudanças nos processos |

| Conclusões e recomendações | Elaboração das conclusões sobre os impactos Propostas de melhorias na otimização dos processos Proposição de novos indicadores Consolidação dos resultados |

| Encerramento | Apresentação final para a banca Revisão e ajustes com base no feedback Submissão do trabalho e entrega da versão final |

Este estudo de caso analisa uma empresa do setor de cimentos com foco em saúde e segurança do trabalho, que, ao identificar desafios enfrentados pelos distribuidores em reuniões comerciais, desenvolveu iniciativas voltadas à melhoria da logística, do controle de fretes e do atendimento. O plano de ação integrado envolveu áreas como gestão comercial, logística, precificação e SST, com o intuito de alinhar processos internos às necessidades dos distribuidores e fortalecer a confiança entre as partes.

Entre as iniciativas, destacaram-se as ações de SST, conduzidas com base no ciclo PDCA, que possibilitaram identificar problemas críticos, testar soluções e implementar melhorias contínuas. Essas medidas asseguraram conformidade regulatória, ambiente de trabalho mais seguro e sustentável, além de maior eficiência operacional e previsibilidade na distribuição de cimento.

Fonte: Dados originais da pesquisa.

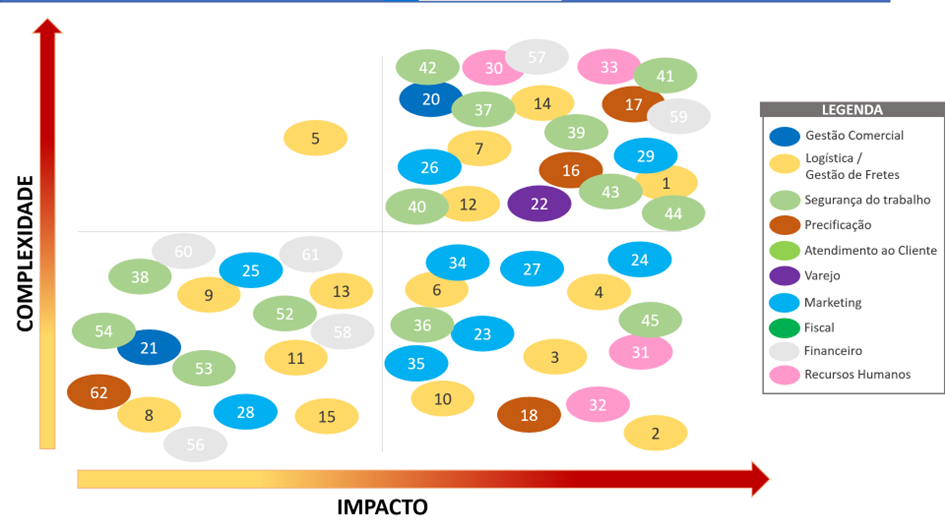

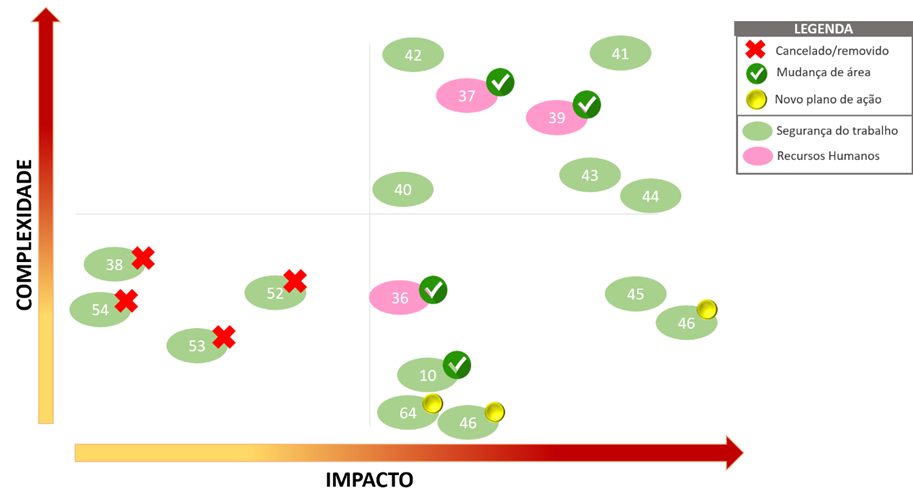

Ao incorporar o ciclo PDCA aos processos de SST, a empresa conseguiu identificar e resolver problemas de forma estruturada, o que garantiu melhorias sustentáveis e contínuas. Para apoiar essa implementação, foi utilizada a Matriz de Eisenhower (Figura 2), que permitiu priorizar os planos de ação de acordo com esforço e impacto, ao classificar as atividades em importantes e urgentes, importantes e não urgentes, não importantes, mas urgentes e não importantes e não urgentes, o que otimizou a gestão das iniciativas de melhoria.

Fonte: Dados originais da pesquisa.

As mudanças nos processos apresentaram efeitos diretos nesses públicos, o que reforçou a importância da comunicação eficaz e da gestão das relações.

Os resultados foram organizados em uma Estrutura Analítica do Projeto (EAP), que proporcionou clareza de responsabilidades, definição de prioridades, alocação eficiente de recursos e acompanhamento do progresso, o que assegurou atenção às áreas críticas e o alcance dos objetivos, conforme ilustrado na Quadro 2.

Quadro 2. EAP baseada no gerenciamento da qualidade segundo os princípios do PMBOK¹

| Fase | Entregáveis / Atividades |

| Início do projeto | Definição do escopo do estudo de caso Seleção da empresa e identificação das áreas críticas |

| Planejamento | Levantamento teórico sobre gerenciamento da qualidade em projetos embasamento PMI² e ISO³ Identificação dos requisitos dos stakeholders (distribuidores de cimento) Definição dos objetivos e metas do projeto |

| Execução | Coleta de dados junto aos profissionais da empresa Realização de reuniões comerciais para identificação das necessidades dos distribuidores Criação dos planos de ação para melhorias nos processos |

| Controle | Implementação do ciclo PDCA para análise e execução dos planos de ação Monitoramento contínuo das melhorias e realização de ajustes necessários |

| Encerramento | Avaliação final dos impactos das melhorias propostas Documentação dos resultados e lições aprendidas Preparação do relatório final e apresentação dos resultados |

| Áreas interligadas de melhorias | Gestão comercial Logística e gestão de frotas Saúde e segurança do trabalho Precificação do produto Atendimento ao cliente Varejo e marketing Gestão fiscal e financeira Recursos humanos |

| Impactos nas partes interessadas | Análise dos impactos decorrentes da utilização dos resultados obtidos Avaliação do estudo pelos gestores e identificação de melhorias nos processos internos Implementação de ações práticas para mitigação de impactos negativos |

Nota: ¹PMBOK (Project Management Body of Knowledge) é um guia que reúne as principais práticas internacionais para orientar o gerenciamento eficiente de projetos.

²PMI (Project Management Institute) é a instituição internacional responsável por desenvolver padrões e certificações em gerenciamento de projetos.

³ISO (International Organization for Standardization) é a organização que estabelece normas internacionais para padronização e qualidade em diversos setores.

Para este estudo, foi selecionada uma empresa do setor industrial de produção e comercialização de cimentos, cuja atuação no mercado se destaca pela ampla gama de produtos voltados a obras de diferentes portes. As informações foram obtidas por meio de um profissional com contato direto com a empresa e seus stakeholders, o que possibilitou compreender os principais desafios enfrentados.

A partir de reuniões comerciais, identificaram-se questões críticas que impactavam diretamente clientes, fornecedores e distribuidores, o que resultou na elaboração de planos de ação voltados à melhoria dos processos internos com reflexos externos.

Os planos foram desenvolvidos de forma integrada, com o envolvimento de áreas como logística, gestão de fretes, precificação, atendimento, bem como saúde e segurança do trabalho. Eles foram priorizados por meio da matriz de Eisenhower, que destacou as iniciativas de maior impacto. Em 2023, essas ações passaram a ser implementadas com acompanhamento contínuo de seus efeitos sobre as partes interessadas.

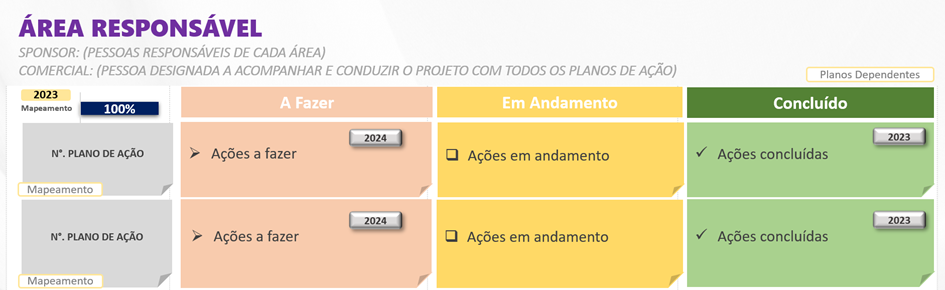

Para assegurar a eficácia e o monitoramento, adotou-se o ciclo PDCA, que permitiu estruturar o processo de melhoria contínua. Em conformidade com as diretrizes do PMBOK[6], foi realizado o planejamento da qualidade, com identificação de requisitos, definição de padrões e levantamentos de pontos de insatisfação dos stakeholders, cujos resultados foram sintetizados e organizados em planos de ação priorizados, conforme demonstrado na Figura 3.

Fonte: Resultados originais da pesquisa.

Nota: *Os planos foram divididos por área responsável; mas, para fins de demonstração dos resultados deste trabalho, o foco recaiu apenas sobre a área de saúde e segurança do trabalho.

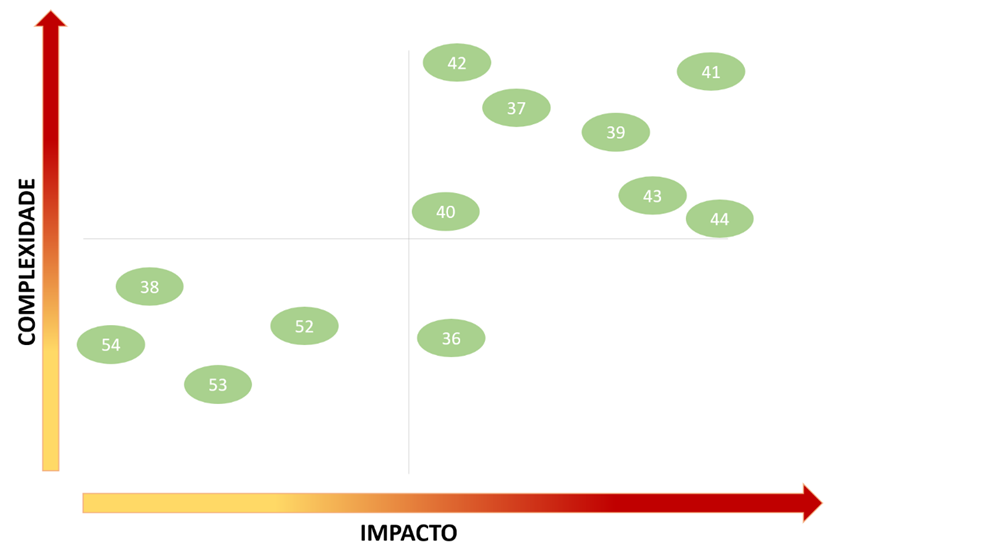

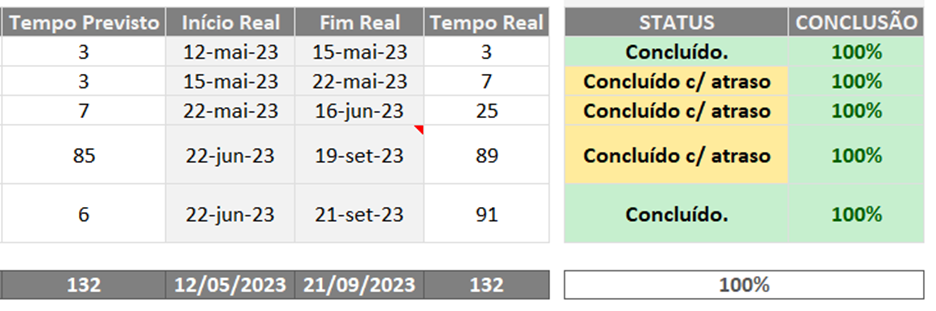

Após a priorização dos temas, as ideias foram sintetizadas e consolidadas em uma planilha do Excel, utilizada para documentar a quantidade de planos levantados nas reuniões que envolveram todas as áreas responsáveis. Para servir como case neste estudo, foram selecionados os planos da área de segurança do trabalho para demonstração dos resultados, conforme mostra a Figura 4.

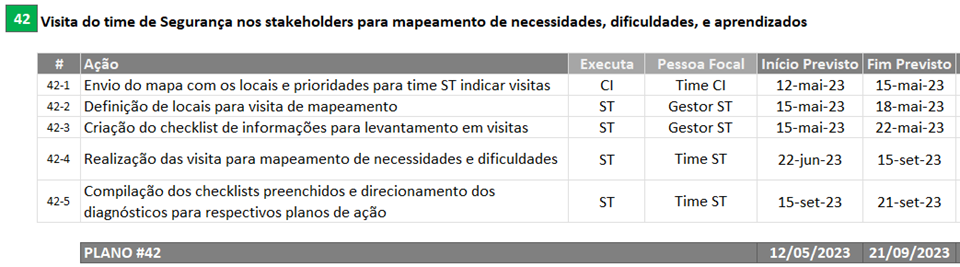

No arquivo Excel, identificaram-se os requisitos considerados para iniciar as melhorias nos processos, com a descrição das ações de cada plano. Também foram incluídas informações sobre a área executora, a pessoa responsável, as datas de início e término previstas, o tempo previsto (em dias), as datas de início e término reais (referentes à execução), o tempo real (em dias), o peso de cada ação, o status e a porcentagem de conclusão.

Para identificar o andamento de cada plano, definiram-se cinco categorias de status: previsto, não iniciado, em andamento, concluído e concluído com atraso, conforme exemplificado na Figura 4.

Fonte: Resultados originais da pesquisa.

Para dar continuidade ao gerenciamento da qualidade, conforme as etapas dos processos descritas no PMBOK, após a priorização dos planos de ação, realizaram-se reuniões com as áreas pertinentes para fornecer um briefing detalhado sobre os temas considerados mais urgentes e importantes a serem tratados, de acordo com a avaliação da Matriz de Eisenhower.

No caso selecionado da área de segurança do trabalho, os 14 planos de ação identificados desempenham papel fundamental na melhoria das condições de segurança e saúde dos trabalhadores, além de contribuírem para a eficiência das operações. A seguir, apresenta-se a importância de cada plano:

- Plano 36 – Visitas de mapeamento nos distribuidores: possibilita identificar e corrigir potenciais riscos de segurança nas instalações dos distribuidores, o que assegura um ambiente de trabalho seguro.

- Plano 37 – Campanha de conscientização sobre a importância do uso de Equipamentos de Proteção Individual (EPIs): promove a cultura de segurança, pois garante que os funcionários estejam cientes da importância dos EPIs e os utilizem corretamente, o que reduz a ocorrência de acidentes e lesões.

- Plano 38 – Treinamento online sobre segurança no trabalho e na distribuição: capacita os funcionários em aspectos relacionados à segurança, o que aprimora sua habilidade de identificar e responder a potenciais riscos.

- Plano 39 – Avaliação dos riscos internos e externos às unidades e revisão da lista de EPIs obrigatórios: identifica áreas de melhoria na segurança e garante que os EPIs disponíveis sejam adequados aos riscos específicos de cada unidade.

- Plano 40 – Compra compartilhada de EPIs, com mapeamento das necessidades e frequências de cada item para um orçamento conjunto: reduz custos e garante o fornecimento adequado de EPIs a todos os funcionários.

- Plano 41 – Possibilidade de compra compartilhada de equipamentos: permite investimentos em equipamentos de segurança mais eficazes, o que beneficia múltiplas unidades.

- Plano 42 – Cadastro de funcionários no sistema de transporte e segurança: facilita a gestão de transporte e segurança, além de garantir que todos os funcionários estejam abrangidos pelos protocolos de segurança.

- Plano 43 – Avaliação e recomendação das demarcações nas distribuidoras para melhorar o fluxo de movimentação e implementar o programa 5S (Seiri, Seiton, Seiso, Seiketsu e Shitsuke) que representam cinco princípios japoneses de organização e gestão do ambiente de trabalho – aprimora a organização e a segurança no local de trabalho, o que reduz o risco de acidentes.

- Plano 44 – Avaliação da possibilidade de compra compartilhada: possibilita a redução de custos na aquisição de equipamentos de segurança.

- Plano 52 – Implementação do programa 5S nas operações: aprimora a organização e a limpeza no local de trabalho, o que contribui para a segurança e a eficiência das operações.

- Plano 53 – Integração nas distribuições: promove a comunicação e a colaboração entre as diferentes áreas, de modo que as práticas de segurança sejam compartilhadas e adotadas por todos.

- Plano 54 – Implementação de treinamentos específicos para os distribuidores: assegura que os distribuidores conheçam e sigam as práticas de segurança da empresa, o que diminui os riscos em toda a cadeia de distribuição.

Para acompanhar e gerenciar a qualidade nas melhorias dos processos, foram realizadas reuniões quinzenais com as áreas, com registro dos avanços nos respectivos temas por meio de atas, porcentagens representativas da evolução das ações, conforme demonstrado no arquivo de acompanhamento em Excel (Figura 4). O Kanban é um método visual para controlar o fluxo de trabalho, organizando tarefas por etapas para melhorar ritmo e eficiência, foi um dos métodos de organização utilizado para apresentar os planos e reportar as atas às áreas ao final de cada reunião de alinhamento, conforme exemplo da Figura 5.

Fonte: Resultados originais da pesquisa.

Conforme as ações avançaram, o gestor designado na área comercial atualizou o acompanhamento do projeto e solicitou informações adicionais quando necessário, enquanto cada área possuía um responsável definido na fase de planejamento da qualidade. Esses responsáveis, em conjunto com o gestor, monitoraram as melhorias, compartilharam informações e realizaram alinhamentos para assegurar a evolução do projeto.

No ano de 2023, na área de segurança do trabalho, foram realizadas ações importantes:

- Visitas de mapeamento: foram realizadas visitas para mapear as condições de segurança nas instalações dos distribuidores, identificar possíveis riscos e propor medidas corretivas.

- Campanha de conscientização de segurança: foi realizada uma campanha para informar os colaboradores sobre a importância da segurança no trabalho, com ênfase na utilização correta dos EPIs e nas boas práticas de segurança.

- Treinamento online: por meio da plataforma Portal Escudo, foram oferecidos treinamentos sobre segurança no trabalho. Os colaboradores receberam informações sobre os cursos específicos que deveriam realizar.

- Avaliação dos riscos nos distribuidores: foi realizada uma avaliação detalhada dos riscos internos e externos nas unidades dos distribuidores, com o objetivo de identificar e mitigar possíveis fontes de perigo.

- Cadastro dos funcionários na logística e segurança: houve uma revisão no cadastro dos funcionários nos sistemas de logística e segurança, de modo que todos fossem registrados corretamente e contemplados pelos protocolos de segurança.

- Demarcações para melhorar a segurança: foram realizadas avaliações e apresentadas recomendações para as demarcações nas distribuidoras, com o intuito de aprimorar o fluxo de movimentação e aplicar os princípios do programa 5S.

- Compra compartilhada: foi avaliada a possibilidade de aquisição conjunta de equipamentos e materiais de segurança, com a finalidade de aumentar a eficiência e a economia para todos os distribuidores envolvidos.

- Implementação do programa 5S: foi iniciada a implementação do programa 5S nas operações, com o propósito de melhorar a organização, a limpeza e a segurança nos locais de trabalho.

Após cada ação, foram coletados feedbacks dos distribuidores para promover a melhoria contínua e identificar fatores de maior impacto. Seguindo as diretrizes do PMBOK, estabeleceu-se contato direto com stakeholders externos para monitorar a qualidade e avaliar o desempenho das ações, o que forneceu percepções relevantes para ajustes nos planos de ação.

Com base nesses alinhamentos e análises, alguns planos foram modificados, unificados ou substituídos, além do surgimento de novos temas, o que tornou o processo mais prático e eficaz. Essas mudanças também resultaram em atualizações na Matriz de Eisenhower sobre esforço e impacto, conforme demonstrado na Figura 6.

Fonte: Resultados originais da pesquisa.

Durante a fase de acompanhamento e controle, observou-se que alguns planos estavam atribuídos a áreas inadequadas, o que exigiu realocação conforme competências e responsabilidades de cada setor. Outros planos foram eliminados por falta de relevância ou por já estarem contemplados em ações em andamento, e novos planos foram desenvolvidos para suprir lacunas identificadas. Essas alterações tornaram o processo mais prático e eficaz, proporcionaram melhor utilização de recursos e maior alinhamento estratégico[3,6].

As áreas de maior impacto foram operações comerciais, saúde e segurança do trabalho, controle de qualidade e logística. Nas operações comerciais, a otimização de processos e sistemas reduziu erros, acelerou o atendimento e elevou a satisfação dos clientes[5,7]. Em SST, a atualização de procedimentos e treinamentos diminuiu acidentes, aumentou a segurança e a produtividade[1]. No controle de qualidade, auditorias e processos mais rigorosos reduziram defeitos e custos, o que fortaleceu a reputação da empresa[2,4]. Na logística, melhorias em rastreamento e rotas aumentaram a eficiência, reduziram prazos de entrega e custos. Esses aprimoramentos trouxeram benefícios tanto para a empresa quanto para os distribuidores[3,8].

A integração dessas áreas gerou um ciclo virtuoso de melhorias, no qual práticas de SST, controle de qualidade e logística se complementaram, com maior eficiência operacional, reforço da confiança dos stakeholders e consolidação da competitividade da empresa no setor de cimento. O estudo utilizou como base o PMBOK e fez uso da matriz de Eisenhower para priorização de ações, a EAP para detalhamento de tarefas e do ciclo PDCA para garantir eficácia e melhoria contínua, sempre com ampla participação dos stakeholders.

O objetivo deste estudo de caso foi avaliar os impactos das melhorias nos stakeholders de uma fabricante de cimento, com base nos princípios do PMBOK, e considerou tanto partes internas (funcionários, gestores e equipes operacionais) quanto externas (clientes, fornecedores e distribuidores). Os resultados indicaram impacto positivo significativo: 77,8% dos profissionais entrevistados classificaram a gestão da qualidade como “muito importante”, o que demonstra ganhos em eficiência, qualidade, satisfação dos clientes e redução de custos.

Como limitações, o estudo contou com uma amostra restrita e concentrou-se em resultados de curto prazo. Para pesquisas futuras, recomenda-se ampliar a amostra, incluir outros setores, realizar acompanhamento de longo prazo e explorar metodologias complementares, como Lean e Seis Sigma, com o intuito de fortalecer a análise e a sustentabilidade das melhorias.

REFERÊNCIAS

[1] Garlet, E.; Ostapiuk, M. J. 2021. O gerenciamento da qualidade por meio de ferramentas corporativas. Revista sobre Excelência em Gestão e Qualidade, 3(1): 1–13. Disponível em: http://www.fismaead.edu.br/seer/index.php/jemq/article/view/31

[2] Silva Chicon, J. A.; de Souza Oliveira, V.; Mozzaquatro, P. M. 2019. Gerenciamento da qualidade do projeto. Disponível em: https://home.unicruz.edu.br/seminario/anais/anais-

[3] Moraes, R.B.D. 2019. O gerenciamento da rotina como metodologia no auxílio do acompanhamento de indicadores operacionais: estudo de caso de uma empresa do setor cimenteiro. Disponível em: http://www.repositorio.saolucas.edu.br:8080/xmlui/bitstream/handle/123456789/3815/Raphael%20Bezerra%20de%20Moraes%20-%20O%20gerenciamento%20da%20rotina%20como%20metodologia%20no%20aux%C3%ADlio%20do%20acompanhamento%20de%20indicadores%20operacionais%20estudo%20de%20caso%20de%20uma%20empresa%20do%20setor%20cimenteiro.pdf?sequence=1&isAllowed=y

[4] António, N.S.; Teixeira, A.; Rosa, Á. 2007. Gestão da qualidade: de Deming ao modelo de excelência da EFQM. Lisboa, Portugal: Edições Sílabo. Disponível em: https://static.fnac-static.com/multimedia/PT/pdf/9789726188544.pdf

[5] Vianna, W.B. 2010. Alinhamento estratégico e indicadores de desempenho: um estudo para a integração de processos de gestão da qualidade. Revista Produção Online, 10(1). Disponível em: https://producaoonline.emnuvens.com.br/rpo/article/view/211

[6] Project Management Institute (PMI). 2017. Guia PMBOK. 6ed. Newtown Square, PA: Project Management Institute.

[7] Avelino, E.F.; Correia, M.A.S. 2019. MAMP: um modelo para condução de mapeamento, análise e melhoria de processos de negócio: uma abordagem BPM inspirada no DMAIC. Disponível em: http://www.xiwticifes.ufba.br/modulos/submissao/Upload-353/86121.pdf

[8] Malagutti, F. 2011. Análise da relação de maturidade e gerenciamento da qualidade em projetos (Tese de Doutorado). Universidade Estadual de Campinas, Unicamp, Campinas, SP.

COMO CITAR

Capoeira, H.S. Impactos da gestão da qualidade na otimização de processos em distribuidores de cimento. Revista E&S. 2025; 6: e2025040.

Quem editou este artigo

Luiz Eduardo Giovanelli