Procedimento e treinamento – uma dupla para padronizar a rotina e eliminar desperdícios

26 de maio de 2021

14 min de leitura

DOI: 10.22167/2675-6528-20210004

E&S 2021.2: e.20210004

Marcos Milan, Leandro Maria Gimenez, Thiago Libório Romanelli

Uma organização de qualquer ramo e porte pode ser dividida em três níveis administrativos: estratégico, tático e operacional. O estratégico (liderança) sendo responsável pelos rumos, o tático (gerência) fazendo a integração entre o estratégico e o operacional, o qual executa as atividades de rotina ligadas ao produto ou serviço.

Para definir os rumos, o estratégico analisa a organização com relação à sua situação atual, estabelece para onde ela quer ir e como chegar lá, sendo sua responsabilidade construir os alicerces da gestão, as diretrizes básicas: missão, visão e valores. A missão representa o que a organização faz, a visão o estado que ela deseja atingir no futuro e os valores determinam a forma de atuar perante outras organizações, sociedade e meio ambiente. As diretrizes básicas definem para a empresa “quem somos”.

Definido “quem somos”, é preciso saber o estado atual, “como estamos”. Isso implica em realizar uma análise dos ambientes nos quais a organização está inserida: macro, mercado e interno. O macro refere-se aos ambientes político, legal, econômico, social, ambiental e tecnológico. O mercado está associado ao ramo de atuação, englobando os concorrentes, fornecedores, clientes e mercado alvo. O interno refere-se à organização.

O macro e o mercado exercem influências sobre a organização, mas ela não tem controle sobre eles. A forma de atuar será no sentido de aproveitar ou mitigar os efeitos dessas influências. O aumento do dólar, um fator econômico, reflete nos preços das commodities, como é o caso da soja, mas afeta também o preço dos insumos necessários para a produção. As providências a serem tomadas deverão capitalizar o aumento e ao mesmo tempo reduzir os impactos sobre os preços dos insumos. No ambiente referente ao mercado, a expectativa de produção da safra de soja de um país concorrente, como os EUA, afeta o preço dessa commodity no mercado internacional. Quanto ao ambiente interno, diretamente relacionado à produção da soja, a organização tem o domínio, mas é preciso conhecer quais são os pontos fortes e fracos. Um ponto forte pode ser o nível de treinamento dos colaboradores, enquanto um fraco pode ser a instabilidade dos processos. O ambiente interno é associado à missão da empresa, “o que ela faz”, local onde as coisas acontecem. É na rotina, dia a dia, que os resultados são obtidos com relação à qualidade, produtividade, custos, segurança e o meio ambiente.

É com base na análise dos ambientes que a liderança define as estratégias ou objetivos estratégicos, “para onde queremos ir”. Em linhas gerais, as estratégias podem ser divididas em dois grandes ramos, um voltado para o crescimento, atende à visão, e outro para a sobrevivência, voltado à missão, garantindo assim a sustentabilidade.

Um dos pontos nevrálgicos da gestão é traçar planos para o futuro (crescimento) sem atentar para a rotina, sobrevivência. Muitas empresas “perdem a mão” em relação aos seus produtos devido à instabilidade nos seus processos. Quando isso acontece, as dificuldades aparecem e a sustentabilidade fica comprometida. Queda na produtividade e na qualidade, redução nas vendas, aumento dos custos e das reclamações, deterioração no clima organizacional são alguns dos sintomas da “perda de mão”.

O desafio para o gestor é estabilizar a rotina para que a empresa não deixe de ser competitiva. A atenção deve se voltar ao ambiente interno, para o dia a dia. A maioria das empresas ainda utiliza a gestão tradicional, com foco na produtividade, que tem como características a centralização do poder, divisão rígida por departamentos ou áreas, comunicação vertical, formalização excessiva e colaboradores que apenas recebem e cumprem ordens.

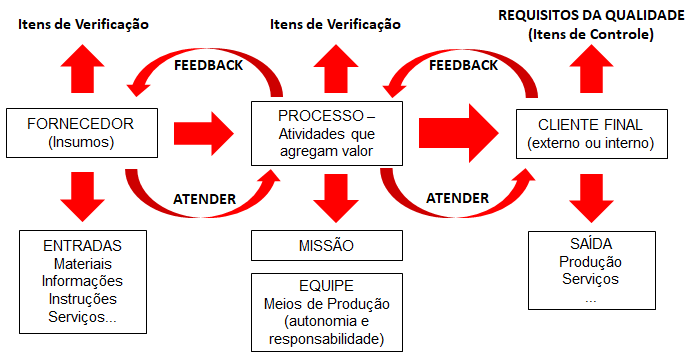

A quebra de paradigma é realizar a mudança da produtividade para a competitividade e uma das formas é por meio da gestão por processos. Ela incentiva o trabalho em equipe e a autonomia, a comunicação horizontal e diagonal, estimula a colaboração entre pessoas e áreas. O foco é a satisfação dos clientes internos e externos. Com isso a criatividade na empresa é estimulada, gerando inovação e aumento na competitividade e, como consequência, da sustentabilidade. A gestão por processos tem como base a padronização da rotina. Padronizar envolve entender como os processos ocorrem dentro da empresa, estabelecer os procedimentos para a execução, monitorá-los e adotar a cultura de implantar melhorias incrementais constantemente. Um processo pode ser definido como uma sequência de atividades que geram resultados para os clientes (Figura 1). Essa sequência é iniciada a partir da entrada de insumos dos fornecedores, insumos esses que passam por uma série de atividades (ações) de forma a gerar um produto ou serviço (agregar valor) para atender às necessidades do cliente, interno ou final (saída). As entradas, insumos, devem ser verificadas quanto as suas especificações, bem como quanto aos meios de produção empregados (itens de verificação). A equipe ligada ao processo tem autonomia para utilizar esses meios e a responsabilidade de atender aos requisitos da qualidade (itens de controle). Um processo é fornecedor e ao mesmo tempo um cliente. Ele é um cliente ao receber o produto ou serviço e um fornecedor para o passo seguinte: “o próximo processo é o seu cliente”. Para saber quais são os requisitos da qualidade exigidos, pergunte para o cliente.

Figura 1. Processo, itens de verificação e requisitos da qualidade

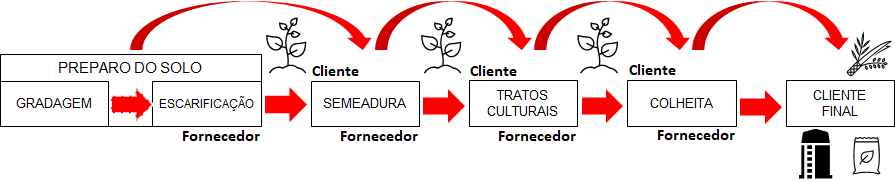

Os processos podem ser divididos em principais e de apoio. Os principais são aqueles diretamente ligados ao produto ou serviço e os de apoio não, embora sejam essenciais para que os principais ocorram. Na agricultura, os processos estão ligados diretamente à implantação, condução e colheita. Dependendo da cultura e do sistema de produção adotado, eles envolvem o preparo do solo, a semeadura (plantio), os tratos culturais e a colheita. Os produtos devem atender aos requisitos de qualidade dos clientes finais como é o caso da soja entregue para armazenagem, a cana-de-açúcar a ser transportada para a usina e o eucalipto fornecido à indústria de celulose e papel.

Os processos de apoio podem ser representados pela administração que adquire os insumos, cuida dos recursos humanos e realiza o controle financeiro, pela manutenção (oficina) que garante a disponibilidade das máquinas para as equipes, pelo viveiro que produz as mudas, almoxarifado que fornece os insumos para as operações, dentre outros. O preparo do solo deve fornecer as condições necessárias para a germinação da semente e permitir que as raízes da planta se desenvolvam. Ele pode ser realizado de modo convencional por meio dos processos de escarificação e de gradagem, aqui citados como exemplo e não como uma recomendação técnica. A escarificação atende primordialmente às necessidades da raiz, eliminando impedimentos do solo. A gradagem atua no sentido de prover as condições adequadas para que a semente germine – leito de raiz e leito de semente. O preparo constituído pela escarificação e gradagem, entrega um produto, solo preparado, para o cliente, semeadura. Por sua vez, o processo de semeadura deve depositar as sementes na quantidade, espaçamento e profundidade desejadas (requisitos da qualidade), de modo a assegurar a densidade de plantas por área e a uniformidade no desenvolvimento da cultura, atendendo assim ao cliente tratos culturais. Este, por sua vez, engloba basicamente os processos ligados à nutrição e à sanidade, como a adubação e o controle de pragas, doenças e ervas daninhas. Assim, a cultura estará em condições ideais para ser colhida. A colheita deve entregar o produto de acordo com os requisitos de qualidade que atendam ao cliente final. Os processos principais na agricultura proveem à planta, um ser vivo, as condições necessárias para que ela expresse todo o seu potencial de produção. A cultura é um cliente e ela determina os requisitos de qualidade dos processos envolvidos. Pergunte ao cliente, cultura (planta), quais são esses requisitos. Em sendo atendida, existem grandes possibilidades de que o cliente final receberá o produto adequado seja ele o grão, a cana ou a tora de eucalipto (Figura 2).

Figura 2. Processos principais na agricultura: a planta como cliente

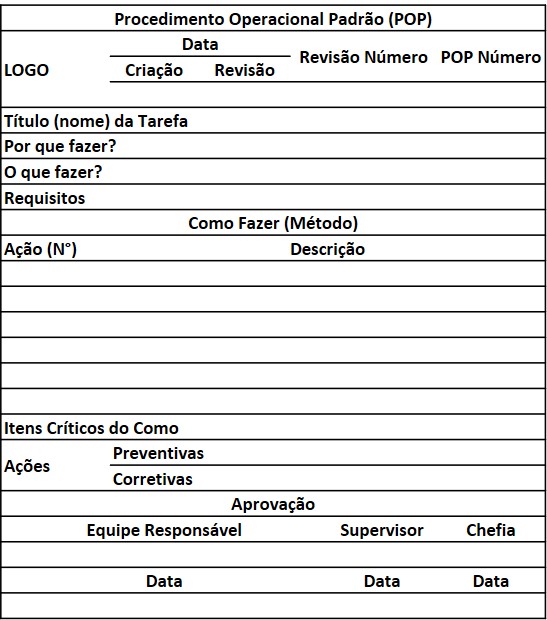

Com a sequência dos processos, a relação fornecedor-cliente e os requisitos da qualidade estabelecidos, a próxima etapa é desenvolver o procedimento operacional padrão, conhecido como POP (Figura 3), ressaltando que o modo de apresentação do documento pode variar. Os POPs são desenvolvidos para cada produto, ou produtos, de um processo. Geralmente, eles contêm o nome da tarefa, a razão pela qual a tarefa será realizada (Por Que?), o objetivo a ser alcançado (O Que?), as ações a serem realizadas (Como?), a equipe responsável (Quem?), a época de realização (Quando?), o local, (Onde?). É o já consagrado 5W1H, em inglês: (Why?), (What?), (How?), (Who?), (When?), (Where?).

Figura 3. Um modelo de um formulário de Procedimento Operacional Padrão-POP

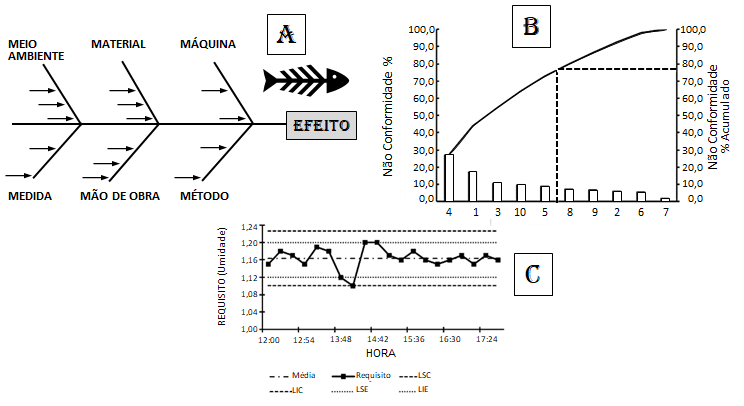

É importante que o POP seja desenvolvido junto com a equipe que vai utilizá-lo, pois, além de estimular a criatividade, cria um sentimento de pertencimento, “a metodologia foi criada aqui”. Isso afasta a síndrome do “NIA – Não Inventado Aqui” que tantos problemas causam nas empresas. Os POPs têm de ser revisados periodicamente. As revisões acontecem para incorporar ajustes e melhorias observadas pela equipe durante a execução dos processos, no dia a dia, sendo um fundamento básico para a melhoria contínua. Eles garantem que a tecnologia de produção fique registrada e permitem um padrão para a realização dos produtos e serviços. POPs não revisados são POP´s não utilizados que se transformam em “papeis arquivados”. É com base nos requisitos da qualidade definidos nos POPs que a última fase da padronização da rotina ocorre: avaliar o comportamento do processo. Para tanto, as sete ferramentas da qualidade auxiliam nessa fase: folha de verificação; histograma; fluxograma; diagrama de causa e efeito ou espinha de peixe ou de Ishikawa; diagrama de Pareto; diagrama de dispersão; gráfico de comportamento ou controle do processo. Elas devem ser disseminadas pela empresa e a maior parte dos problemas é resolvida com a sua aplicação. Três delas são muito utilizadas quando o assunto é processo (Figura 4): diagrama de Ishikawa (Figura 4A); diagrama de Pareto (Figura 4B); gráfico de controle (Figura 4C).

.

Figura 4. A: Diagrama de Ishikawa; B: Diagrama de Pareto; C: Carta de Controle (LIC Limite Inferior de Controle; LSC: Limite Superior de Controle; LIE: Limite Inferior de Especificação; LSE: Limite superior de Especificação

Se algo não está correndo bem no processo, o diagrama de Ishikawa é utilizado para identificar as causas relativas ao problema (efeito). Identificadas as causas, o gráfico de Pareto é aplicado para priorizá-las e assim a equipe atua sobre o que é importante no momento. O gráfico de controle expressa a voz do processo, que é diferente da voz do cliente. O gestor pode especificar um valor a ser atingido (voz do cliente), mas é necessário perguntar ao processo se ele é capaz de atender (voz do processo). De nada adianta especificar que a altura do toco de cana a ser deixada após a colheita deve ser de 5 centímetros ou que o tamanho da tora de eucalipto deve ser de 3 metros, se os processos de colheita não podem atender a essas especificações. Esse é um motivo de muitos desentendimentos no dia a dia das empresas, quando o resultado inadequado é atribuído à equipe, mas, na realidade, é o processo que não tem capacidade de atender. Ou muda o processo ou a especificação.

Os POPs são fundamentais para treinar os colaboradores da empresa, antigos e novos. Eles evitam o famoso treinamento por “encosto”: “encosta naquela pessoa que ela vai ensinar tudo para você”. O “encosto” é uma forma de treinar, sem um padrão definido com viés da pessoa que ensina e, também, de disseminar vícios já arraigados. O modo como os treinamentos são ministrados também faz toda a diferença para os resultados da empresa. É outro desafio a ser vencido pelos gestores.

Esse desafio fica ainda maior devido ao aumento da produção agrícola, o que colocou o país em uma posição de destaque mundial na produção de alimentos. Esse aumento trouxe também a necessidade de contratação de mão de obra para atender à demanda. Porém, a qualificação ainda é uma barreira a ser vencida, a despeito de todos os esforços voltados para o treinamento realizado por várias instituições governamentais, não-governamentais e das empresas que atuam no ramo. Qualificar pessoas é um problema para todos os segmentos do país e tem sido motivo de preocupação ao longo do tempo.

No século passado, no início da segunda grande guerra, os Estados Unidos estavam diante desse problema. Havia a necessidade de aumentar rapidamente a produção para abastecer os aliados com os insumos necessários, tanto para fins civis quanto militares. Quando da entrada dos EUA na guerra, ao final de 1941, o problema ficou mais crítico. Além dos aliados, era preciso suprir a área militar americana e continuar a produzir os bens para o dia a dia do país. A falta de mão de obra qualificada era uma barreira a ser vencida.

O governo americano criou vários grupos de emergência para lidar com o conflito e adaptar a indústria para o esforço de guerra e, dentre eles, um dos primeiros foi o Training Within Industry Service (TWI). O TWI teve como objetivo auxiliar na formação de mão de obra por meio de treinamentos realizados dentro das indústrias.

No início, o programa foi estruturado para fornecer consultoria às fábricas, por solicitação delas, para resolver problemas na produção. A demanda foi tão grande que não havia mais condições de atender e o programa teve de ser reavaliado, alterando radicalmente a forma de trabalho. A consultoria foi encerrada e o novo método concentrou-se em treinar os supervisores (nível operacional) em competências consideradas fundamentais pelo TWI para a melhoria e aumento da produção: conhecer o serviço e as responsabilidades; habilidades em instruir, em melhorar os processos e em liderar. As duas primeiras ficaram a cargo das empresas, enquanto o TWI focou nas habilidades. Essas cinco competências são, ainda hoje, fundamentais para treinar pessoas em qualquer ramo de atividade.

Um dos pilares do TWI foi a metodologia desenvolvida por um instrutor vocacional, Charles Allen, nos idos de 1900. A pedido do governo americano, a metodologia havia sido empregada por ele durante a Primeira Grande Guerra na formação de soldadores para a indústria naval, função para a qual não havia mão de obra qualificada para atender à demanda da época. O método de quatro passos, como ficou conhecido, foi incorporado ao TWI. O primeiro passo consistia em situar o aluno no objetivo do assunto a ser apresentado, o segundo era instruí-lo na atividade, o terceiro acompanhava o aluno na realização da atividade e corrigia os erros e o quarto deixava o aluno desenvolver a atividade por si só, com supervisão a distância. Se o aluno não conseguisse realizar a tarefa, o treinamento não havia sido adequado e deveria ser repetido. Outro ponto importante do TWI foi o entendimento de que, em meio a um sem-número de etapas (ações) nos processos de fabricação, somente algumas são críticas. Essas etapas críticas foram denominadas de key points, pontos chaves, e o treinamento deveria concentrar-se nelas.

O TWI foi estruturado em quatro partes, três delas iniciando com a letra J, de job (trabalho): Job Instructions; Job Methods for Process Improvement, Job Relations e Program Development. Job Instruction tem como base o método de Charles Allen para ensinar os supervisores a treinar pessoas. Job Methods for Process Improvement tem o objetivo de treinar os supervisores a simplificar e desenvolver melhorias no trabalho. Job Relations é empregado para treinar os supervisores na arte de lidar com pessoas e desenvolver o trabalho em equipe. Program Development versa sobre como administrar o treinamento na própria empresa, utilizando as próprias instalações e pessoal.

O TWI durou até o fim do conflito em 1945, aproximadamente cinco anos, e nesse período foram treinadas mais de 1,7 milhão de pessoas e atendidas 16.000 empresas. Em uma amostra de 600 empresas, de diversos segmentos, que participaram do programa, os resultados mostraram um aumento de, no mínimo, 25 por cento na produção, além de redução de resíduos, das horas trabalhadas, das reclamações e do tempo de treinamento.

Terminada a guerra, o projeto foi desativado pelo governo, ficando restrito a algumas empresas e acabou caindo no esquecimento. Porém, as tropas americanas que ocuparam o Japão no pós-guerra, no período de 1945 a 1952, implementaram o programa, por entenderem que o TWI era vital para a recuperação das indústrias japonesas. Além do TWI, que ficou a cargo de uma empresa de consultoria com raízes no programa americano, foram enviados consultores e engenheiros e, dentre eles, Willian Edwards Deming e Joseph Moses Juran. Os dois, juntamente com Kaoru Ishikawa, lançaram as bases do sistema que ficou conhecido como Company Wide Quality Control (CWQC). Uma das denominações empregadas para o CWQC em nosso país é Gestão Pela Qualidade Total (GPQT).

Ao longo do desenvolvimento do CWQC, os fundamentos do TWI foram a ele incorporados: princípios básicos de instruções, melhoria contínua e relações humanas. Isso permitiu consolidar o treinamento realizado pela supervisão dentro da empresa e forneceu as bases para o desenvolvimento do kaizen (melhoria contínua): como encontrar oportunidades, gerar ideias e introduzir melhorias no dia a dia, incluindo aí o sistema de sugestões. Influenciou também as mudanças na forma de relacionamento dos supervisores com as equipes, tornando a gestão mais voltada ao ser humano. O CWQC revolucionou as empresas japonesas e, com o tempo, elas passaram a competir no mercado mundial, suplantando as próprias empresas americanas e as europeias em vários segmentos, inclusive no automobilístico.

Ao longo da década de 1950, a Toyota criou e aperfeiçoou o Toyota Production System – TPS – (Sistema Toyota de Produção – STP), que incorpora conceitos do CWQC e do TWI. Segundo executivos da empresa, o TWI teve um importante papel no desenvolvimento do TPS. O Job Instruction, iniciado em 1951, foi implantado a partir de uma demanda do sindicato por treinamento de supervisores. Esse J permanece praticamente nos mesmos moldes até os dias de hoje. Job Methods, 1952, contribuiu para a implantação do conceito 5W1H e, gradualmente, foi sendo modificado para aderir aos novos métodos que estavam sendo aplicados na linha de produção: takt time, fluxo contínuo, produção puxada. Com o passar do tempo, ele foi substituído pelo P-course, com o P referindo-se à produtividade. Job Relations foi introduzido em 1953 e permanece basicamente o mesmo. Atualmente, os principais treinamentos para os supervisores na Toyota são: Job Instruction; Job Relations; Job Safety (desenvolvido pela empresa); padronização da rotina; kaizen; solução de problemas. O Lean Production (produção enxuta) tem as suas origens no TPS e carrega no seu DNA o TWI.

A padronização da rotina e a capacitação das pessoas são fatores fundamentais para a empresa “não perder a mão”, garantindo assim a sua sobrevivência e criando o alicerce para o crescimento sustentável. Muitas empresas, ainda nos dias de hoje, não têm uma rotina estabilizada, o que se traduz em desperdícios. Nenhum cliente paga mais caro por um produto para compensar os desperdícios de quem o produz. Na agricultura podem ser apontadas um sem-número de situações em que os desperdícios ocorrem, desde os mais diretos e impactantes como, por exemplo, os relacionados ao gasto excessivo de combustível, perdas na colheita, falhas no plantio, paradas não programadas das máquinas por quebra, aos não diretos como a lâmpada acesa no escritório sem necessidade ou a sobra de alimentos no refeitório. O desperdício, de qualquer tipo e tamanho, tem de ser combatido constantemente na empresa, pois não agrega valor ao produto.

Transformar a gestão tradicional em uma gestão voltada à competitividade é uma tarefa desafiadora, que exige tempo e esforços, sendo de responsabilidade das lideranças. É a forma de a agricultura manter e melhorar a sua sustentabilidade. Os fundamentos do TWI, testados e aprovados ao longo dos anos sob condições críticas e presentes em modelos como o TPS, Lean Production, normas ISO (International Organization for Standardization) dentre outros, criam o ambiente adequado para a implantação no nível operacional de técnicas e conceitos que estimulam a criatividade e valorizam o ser humano, tendo como consequência o aumento da competitividade. Nesse ambiente, o papel do supervisor é alterado, deixando de ser alguém que dá ordens e fiscaliza, para ser alguém que treina e orienta. O supervisor deve ter um conhecimento profundo dos processos relacionados à sua área. O que é preciso é ensiná-lo a treinar, a definir etapas críticas e estabelecer os procedimentos operacionais, a estimular melhorias e a se relacionar com as equipes, criando assim uma cultura de aprendizado organizacional, com foco no aprender fazendo – learn by doing. Dessa forma, o fantasma da “perda de mão” é afastado e a empresa ruma para a sustentabilidade, mesmo em tempos críticos. Se os conceitos presentes no TWI permitiram atender aos esforços de guerra de uma nação e seus aliados, auxiliaram na recuperação de um país e suas indústrias tornando-as competitivas mundialmente, e fazem parte das ferramentas contidas em modelos de gestão de sucesso testados e aprovados no dia a dia, então esses conceitos podem auxiliar, em prazos relativamente curtos, na capacitação e desenvolvimento da força de trabalho, não só na agricultura, mas nas mais diversas atividades.

Referências

Associação Brasileira das Entidades Fechadas de Previdência Complementar (ABRAPP). 2007. Planejamento Estratégico. ABRAPP, São Paulo, SP, Brasil.

Associação Brasileira de Normas Técnicas (ABNT NBR, ISO 9000). 2015. Sistemas de gestão da qualidade -Fundamentos e vocabulário. ABNT, Rio de Janeiro, RJ, Brasil.

Allen, C.R. 1919. The instructor the man and the job: a handbook for instructors of industrial and vocational subjects. J.B. Lippincott Company, Philadelphia, EUA.

Andriani, C.S. 2003. Gestão sistêmica com base nos valores humanos. Dialivros Editora, Campinas, SP, Brasil.

Campos, V.F. 1994. TQC: gerenciamento da rotina do trabalho no dia a dia. Escola de Engenharia da UFMG/Fundação Christiano Ottoni, Belo Horizonte, MG, Brasil.

Campos, V.F. 1999. TQC-Controle da Qualidade Total (no estilo japonês). Editora de Desenvolvimento Gerencial, Belo Horizonte, MG, Brasil.

Dietz, W; Bevens, B.W. 1970. Learn by doing: the story of training within industry. Summit, New Jersey, EUA.

Fundação Nacional da Qualidade. 2008. Cadernos Rumo à Excelência®: Introdução ao Modelo de Excelência da Gestão ® (MEG). Fundação Nacional da Qualidade, Série Cadernos Rumo à Excelência, São Paulo, SP, Brasil.

Huntzinger, J. 2002. The roots of lean- Training within industry: The origin of kaizen. Target 18(1): 6-19.

Likker, J.K. 2005. O modelo Toyota: 14 princípios de gestão do maior fabricante do mundo. Bookman, Porto Alegre, RS, Brasil.

Maximiano, A.C.A. 2000. Introdução a administração. Atlas, São Paulo, SP, Brasil.

Robinson, A.G.; Schroeder, D.M. 1993. Training, continuous improvement, and human relations: The U.S. TWI programs and the Japanese management style. California Management Review 35(2): 35-57.

Como citar

Milan, M.; Gimenez, L.M.; Romanelli, T.L. 2021. Procedimento e treinamento – uma dupla para padronizar a rotina e eliminar desperdícios. Estratégias e Soluções, 2: e.20210004.

Sobre os autores

Marcos Milan, professor do Departamento de Engenharia de Biossistemas na Escola Superior de Agricultura “Luiz de Queiroz” (ESALQ) – Universidade de São Paulo (USP), Piracicaba, SP

Leandro Maria Gimenez, professor no Departamento de Engenharia de Biossistemas da Escola Superior de Agricultura “Luiz de Queiroz” – Universidade de São Paulo (USP), Piracicaba, SP

Thiago Libório Romanelli, professor no Departamento de Engenharia de Biossistemas da Escola Superior de Agricultura “Luiz de Queiroz” – Universidade de São Paulo (USP), Piracicaba, SP

Editorado por: EdsonPereira da Mota

Link para Download: https://revistaes.com.br/wp-content/uploads/2021/05/16.pdf